煤中硫含量测定仪:原理、操作与实战

更新时间:2025-07-04

浏览次数:919

煤中硫含量测定仪是专用于快速精准检测煤炭及其衍生品中全硫/分形态硫含量的高温燃烧分析仪器,其核心采用库仑滴定法或红外吸收法实现痕量至常量硫的定量分析。

一、硫含量测定的核心意义与常用方法

1. 硫的存在形式与危害

硫的形态:煤中硫分为无机硫(黄铁矿硫、硫酸盐硫)和有机硫。

危害:燃烧后生成SO₂和SO₃,导致大气污染、设备腐蚀及脱硫成本增加。

2. 主流测定方法对比

| 方法 | 原理 | 优点 | 缺点 |

|---|---|---|---|

| 艾士卡法 | 化学消化后沉淀称重 | 国际标准(ISO)、准确性高 | 耗时长(4-6小时)、步骤繁琐 |

| 高温燃烧中和法 | 燃烧后SO₂吸收滴定 | 快速(10分钟) | 需标定、干扰因素多 |

| 库仑法 | 燃烧后电解测定电量消耗 | 自动化、精度高(0.01%) | 需维护电解池及电极 |

| X射线荧光法 | 元素特征X射线检测 | 无损、快速 | 设备昂贵、需标样校正 |

二、库仑法硫测定仪的深度解析

1. 工作原理

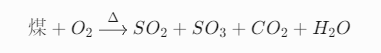

燃烧阶段:煤样在高温(1350℃)氧气流中燃烧,硫转化为SO₂和少量SO₃。

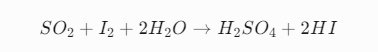

气体吸收:SO₂和SO₃被电解液(稀磷酸-碘化钾溶液)吸收,发生氧化还原反应:

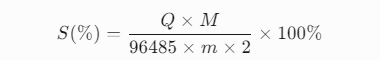

库仑滴定:电解生成的碘(I₂)与硫化物反应,通过测量电解电量计算硫含量:

2. 仪器组成

燃烧系统:高温炉、石英燃烧管、氧气流量控制器。

电解池:铂电极、电解液槽、磁力搅拌器。

检测模块:库仑计、气体净化装置、数据处理器。

三、入门操作:从样品准备到基础测定

1. 样品制备

研磨:煤样粉碎至粒度<0.2 mm,混合均匀。

称量:精确称取50±0.1 mg(高硫煤可减至20 mg)。

2. 仪器校准

空白试验:不加煤样,燃烧5分钟,确保系统无残留硫。

标样验证:使用标准煤样(如GBW11104d,硫含量1.24%),误差应≤0.05%。

3. 测定流程

开机预热:高温炉升至1350℃,稳定10分钟。

进样燃烧:将煤样推入燃烧管,通入氧气(1.5 L/min),燃烧5分钟。

电解滴定:自动记录电量消耗,软件计算硫含量。

数据记录:重复3次,取平均值(极差≤0.1%为有效)。

四、进阶技巧:提升精度与效率

1. 优化燃烧条件

氧气流速:流速过高导致燃烧不透彻,建议1.0-2.0 L/min。

温度控制:黄铁矿硫需≥1350℃才能分解,可分段升温(1200℃预热→1350℃燃烧)。

2. 电解液管理

配制比例:5% KI + 0.6% 冰醋酸 + 0.5% 磷酸,pH值2-3。

更换频率:每测定50个样品或电解液浑浊时更换。

3. 干扰排除

氯干扰:煤中氯生成Cl₂,可加装AgNO₃吸收管。

水分影响:煤样湿度需<5%,否则燃烧产生水蒸气稀释电解液。

4. 数据处理

误差分析:

系统误差:定期校准电极、检查氧气纯度(≥99.5%)。

随机误差:增加重复测定次数(n≥5),使用格鲁布斯法剔除异常值。

五、维护与故障排除

1. 日常维护

燃烧管清洁:每周用稀盐酸浸泡,去除积碳。

电极保养:铂电极用稀硝酸擦拭,避免钝化。

气路检查:每月检测气密性,更换硅胶干燥剂。

2. 常见故障处理

| 故障现象 | 可能原因 | 解决方案 |

|---|---|---|

| 结果偏低 | 燃烧不透彻、电解液失效 | 升高温度、更换电解液 |

| 电解电流不稳定 | 电极污染、接触不良 | 清洁电极、检查线路连接 |

| 数据重复性差 | 样品不均匀、称量误差 | 重新研磨煤样、使用精密天平 |

六、实战案例:工业应用与效益分析

案例1:火电厂燃煤配比优化

问题:某电厂因硫含量波动(1.2%-2.5%),脱硫成本超预算。

解决方案:

使用库仑法每小时检测入炉煤硫含量,动态调整配煤比例。

建立硫含量-石灰石耗量模型,实时控制脱硫剂添加量。

效益:脱硫成本降低18%,年节省费用1200万元。

案例2:焦化厂原料质量控制

问题:焦炭硫含量超标(合同要求≤0.8%,实测0.9%-1.1%),面临退货。

解决方案:

对每批次入厂煤快速检测(30分钟/样),拒收高硫煤。

优化配煤方案,优先使用低硫煤(硫含量≤0.6%)。

效益:焦炭硫含量稳定在0.75%-0.82%,客户投诉率下降95%。